来源标题:数智化成果大赛“C位”出道,用友U9 cloud助力六丰机械踏上“数智风火轮”

于9月底收官的第四届成长型企业数智化成果大赛中涌现出一批“引领成长型企业数智化的先行者”,而作为国内最大的铝合金轮圈生产厂家之一的六丰机械,勇于攀登更高峰,引领数智化之路,实至名归获得大赛“C位”数智成果引领奖。那么六丰机械是如何一步一步走向数智化的呢,踏上“数智化风火轮”的六丰机械又会给我们带来哪些惊喜?

.jpg)

提起昆山市,相信有不少人知道它是全国GDP百强县榜首,但是很多人不一定知道它已经蝉联榜首18年了。而昆山之所以能够从中国县级城市中脱颖而出,一个重要的因素就是,昆山是台资企业投资大陆的最重要的城市之一,昆山亦成了不少台企的风水宝地之一。

作为较早进入昆山投资的台资企业的代表,1992年台湾六和集团与日本丰田通商共同在昆山开发区投资成立了昆山六丰机械工业有限公司(以下简称“六丰机械”),后来陆续在昆山投资了近十家工厂,在大陆拥有三十多家公司,从管理上形成了六丰机械作为大陆总部进行集团化管理的架构。六丰机械的核心产品为汽车中高端铝合金轮毂及精密汽车金属产品。经过30多年的发展六丰机械已成为国内最大的铝合金轮圈生产厂家之一。客户包括奔驰、宝马、沃尔沃、路虎、奥迪、大众、通用、福特、丰田、本田、蔚来等国内、外知名车厂。

全球铝合金车轮生产地现在主要集中在亚洲、欧洲和北美。欧美等国的铝合金车轮生产企业具有较强的工业基础和完善的产业配套,制造技术强,产品质量高,仍然占据着本土高端品牌的市场份额,但由于其本土生产成本偏高,产能已逐步向外扩散,通过在海外(中国、墨西哥、土耳其、东南亚)建厂,降低生产成本,提高竞争优势。

从2000年以来凭借着较低的生产成本及巨大的市场需求,我国的汽车铝轮毂行业得到高速发展,产量大幅跃升,2010年左右已成为全球汽车铝合金车轮制造中心, 2021年中国生产了2.03亿只铝轮毂,而全球总产量大约3.53亿只,大大地超过全球的产量的一半。

六丰机械作为从事铝合金轮毂制造的行业佼佼者,在全球产业链中占有越来越重要的地位,这其中离不开数智化转型的英明决策和落地实施。

铝轮毂作为汽车产业链的一环,精益化也必然是铝轮毂制造企业重要发展方向,铝轮毂企业的精益化强调的是持续改善、消除浪费、人均产值提高、降低成本;其次汽车铝轮毂生产要规模化,在铝轮毂制造业中生产成本重要决定因素是原材料铝合金价、能源价格及生产设备的折旧,只有上了量才能获得规模效应,才可能够在价格竞争上有优势;中国铝轮毂企业的生产能力远超过国内市场的需求,必然要向外输出一部分产品,然而随着欧美贸易保护及对中国制造的打压,引发了国际供应链重构,因此国内铝轮毂企业的需要进行全球化经营。

以上三个铝轮毂企业发展趋势都离不开数智化的支撑,六丰机械的数智化建设正是在这样的发展背景下开始启动的。早在90年代台湾总部就开始上了Oracle系统,后续陆续进行了升级,在2005年在六丰机械也逐步推广oracle系统,但由于各种原因,多数工厂效果不够理想,无法满足管理预期。2019年六丰机械启动了数智化升级软件重新选型,经过严格的筛选最终选择了制造业云ERP第一名的用友U9 cloud作为企业数智化转型的基础管理平台,第一家工厂六丰金属作为试点工厂,于2020年5月份实现了成功上线年,昆山六丰机械启动新厂搬迁计划,借此契机,六丰全力布局工业互联网建设,旨在将新厂打造成为一座集自动化、信息化、智能化于一体的智慧工厂,提升企业自身制造能力和管理水平,轮毂从铸造、加工、涂装到下线全部采用无人化操作,整条产线的工作效率提升近一半,实现降本提质增效。

在2021年末在六和轻合金(苏州)有限公司、武汉六丰机械工业有限公司、六和轻合金(昆山)有限公司等四个组织进行试点建设,随后在六和精密铸造(苏州)有限公司、六丰精密模具(昆山)有限公司推广应用,最后在2024年实现全集团的一体化管控和工业互联,项目达成后,工厂将实现铝轮圈年产能500万/PCS。

建立集团管控与协同经营平台,集团化信息化框架初步形成,能够满足集团化管理与业务运营的基本需要

管控与协同纵深发展,打通链条与层级间信息壁垒;上下游协同,实现有限外联;供应商与客户门户。

智能制造、智能工厂全面落地,深度融合信息化与自动化,生产智能化与智能化改造。

构建工业互联网平台:一体化贯通,全链条,全数据:产业链协同、智能制造、设备互联。

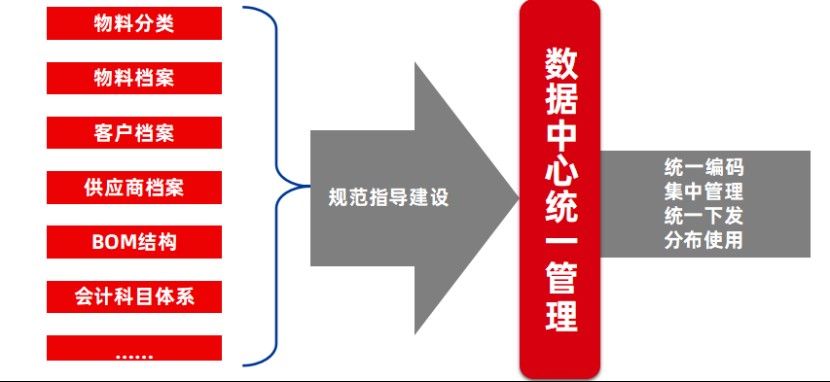

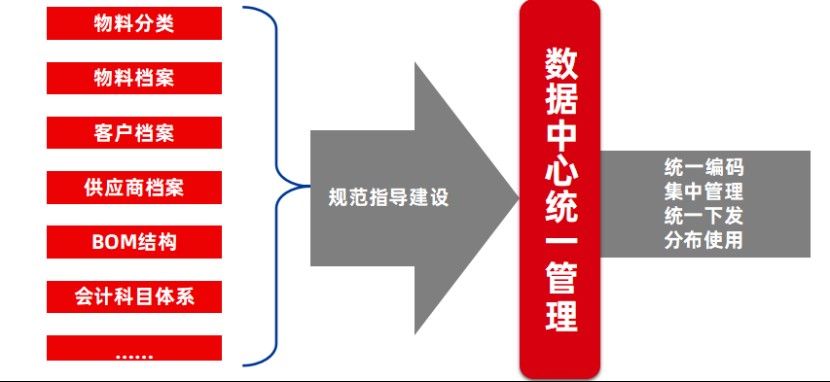

1)梳理物料分类及编码规则实现一物一码!(轮毂编码不变,通用物料新编码)新/旧物料分仓库管理,物料分类共计14大类,38个仓库,969家供应商。

2)完善BOM结构,10000+细部料号,持续增加中,建立料号统一管理中心数据。

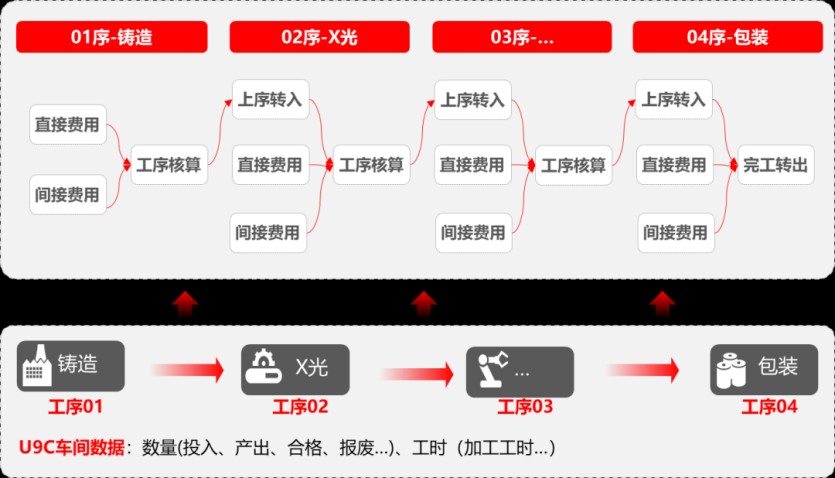

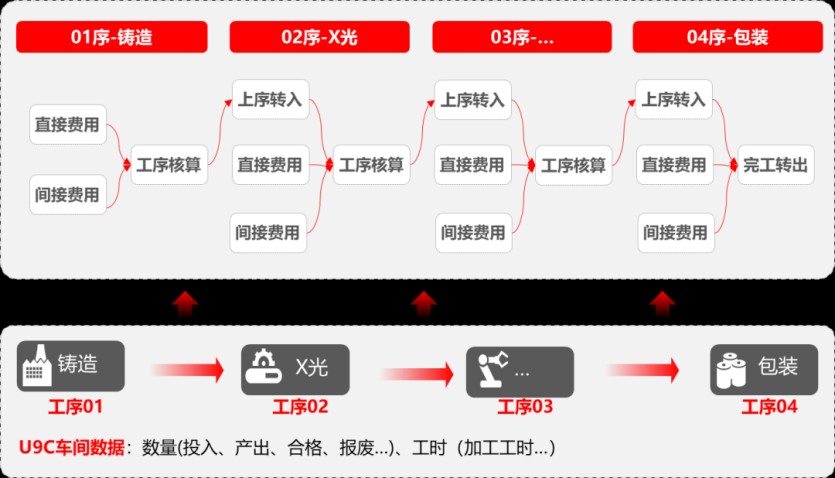

系统的建立,实现了工序级成本结构精细化管理,为生产车间考核提供数据支撑,提高报废铝的回收利用率一年内为企业冲减成本4100多万。

工序成本依据生产工序流转过程,在流转过程中实现工序当中料、工、费等各项成本的归集及附加,精细化核算产品成本及为考核和管理分析提供数据支撑。

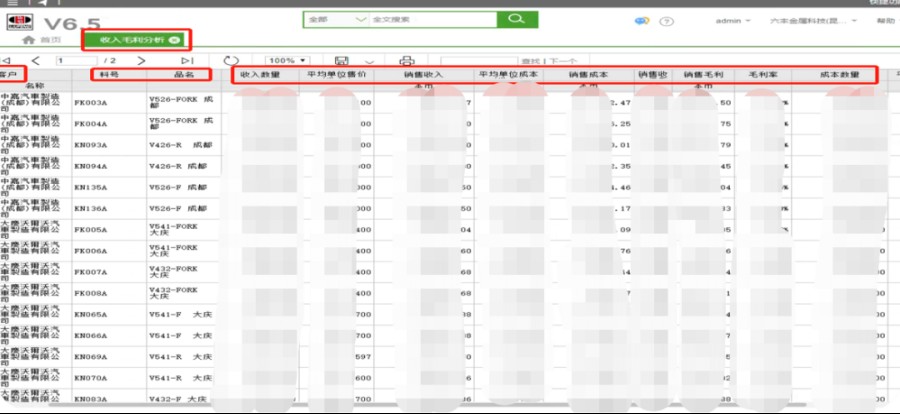

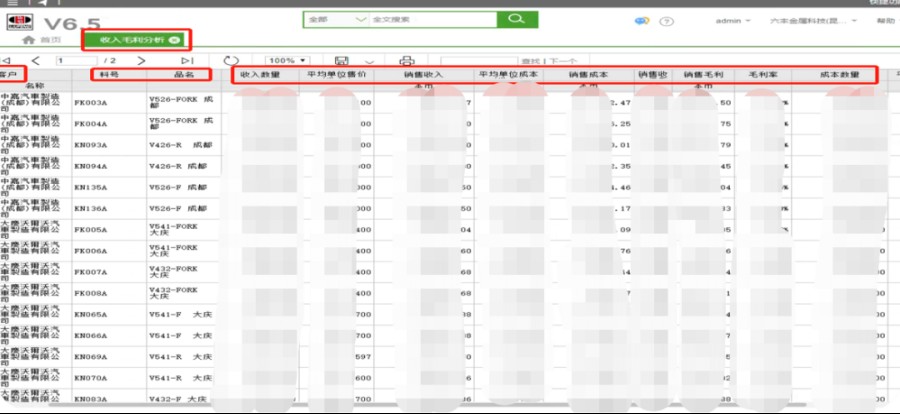

业务主管可以做到从请购到采购订单、到货、验收、暂估、发票到付情况随时掌握,以及从订单到出货计划、出货单、开票到应收、收款状况一目了然。财务核算人员可以联查各成本项来源,比如料(铝水)、工、费,可查看生产不良状态。

六丰机械是台资企业在大陆毫不犹疑在转型升级、加码投资、抢滩新赛道上保持强劲发展势头的缩影,相信在用友U9 cloud数智化加持下企业会走的更稳更远。

于9月底收官的第四届成长型企业数智化成果大赛中涌现出一批“引领成长型企业数智化的先行者”,而作为国内最大的铝合金轮圈生产厂家之一的六丰机械,勇于攀登更高峰,引领数智化之路,实至名归获得大赛“C位”数智成果引领奖。那么六丰机械是如何一步一步走向数智化的呢,踏上“数智化风火轮”的六丰机械又会给我们带来哪些惊喜?

提起昆山市,相信有不少人知道它是全国GDP百强县榜首,但是很多人不一定知道它已经蝉联榜首18年了。而昆山之所以能够从中国县级城市中脱颖而出,一个重要的因素就是,昆山是台资企业投资大陆的最重要的城市之一,昆山亦成了不少台企的风水宝地之一。

作为较早进入昆山投资的台资企业的代表,1992年台湾六和集团与日本丰田通商共同在昆山开发区投资成立了昆山六丰机械工业有限公司(以下简称“六丰机械”),后来陆续在昆山投资了近十家工厂,在大陆拥有三十多家公司,从管理上形成了六丰机械作为大陆总部进行集团化管理的架构。六丰机械的核心产品为汽车中高端铝合金轮毂及精密汽车金属产品。经过30多年的发展六丰机械已成为国内最大的铝合金轮圈生产厂家之一。客户包括奔驰、宝马、沃尔沃、路虎、奥迪、大众、通用、福特、丰田、本田、蔚来等国内、外知名车厂。

全球铝合金车轮生产地现在主要集中在亚洲、欧洲和北美。欧美等国的铝合金车轮生产企业具有较强的工业基础和完善的产业配套,制造技术强,产品质量高,仍然占据着本土高端品牌的市场份额,但由于其本土生产成本偏高,产能已逐步向外扩散,通过在海外kaiyun官方网站(中国、墨西哥、土耳其、东南亚)建厂,降低生产成本,提高竞争优势。

从2000年以来凭借着较低的生产成本及巨大的市场需求,我国的汽车铝轮毂行业得到高速发展,产量大幅跃升,2010年左右已成为全球汽车铝合金车轮制造中心, 2021年中国生产了2.03亿只铝轮毂,而全球总产量大约3.53亿只,大大地超过全球的产量的一半。

六丰机械作为从事铝合金轮毂制造的行业佼佼者,在全球产业链中占有越来越重要的地位,这其中离不开数智化转型的英明决策和落地实施。

铝轮毂作为汽车产业链的一环,精益化也必然是铝轮毂制造企业重要发展方向,铝轮毂企业的精益化强调的是持续改善、消除浪费、人均产值提高、降低成本;其次汽车铝轮毂生产要规模化,在铝轮毂制造业中生产成本重要决定因素是原材料铝合金价、能源价格及生产设备的折旧,只有上了量才能获得规模效应,才可能够在价格竞争上有优势;中国铝轮毂企业的生产能力远超过国内市场的需求,必然要向外输出一部分产品,然而随着欧美贸易保护及对中国制造的打压,引发了国际供应kaiyun官方网站链重构,因此国内铝轮毂企业的需要进行全球化经营。

以上三个铝轮毂企业发展趋势都离不开数智化的支撑,六丰机械的数智化建设正是在这样的发展背景下开始启动的。早在90年代台湾总部就开始上了Oracle系统,后续陆续进行了升级,在2005年在六丰机械也逐步推广oracle系统,但由于各种原因,多数工厂效果不够理想,无法满足管理预期。2019年六丰机械启动了数智化升级软件重新选型,经过严格的筛选最终选择了制造业云ERP第一名的用友U9 cloud作为企业数智化转型的基础管理平台,第一家工厂六丰金属作为试点工厂,于2020年5月份实现了成功上线年,昆山六丰机械启动新厂搬迁计划,借此契机,六丰全力布局工业互联网建设,旨在将新厂打造成为一座集自动化、信息化、智能化于一体的智慧工厂,提升企业自身制造能力和管理水平,轮毂从铸造、加工、涂装到下线全部采用无人化操作,整条产线的工作效率提升近一半,实现降本提质增效。

在2021年末在六和轻合金(苏州)有限公司、武汉六丰机械工业有限公司、六和轻合金(昆山)有限公司等四个组织进行试点建设,随后在六和精密铸造(苏州)有限公司、六丰精密模具(昆山)有限公司推广应用,最后在2024年实现全集团的一体化管控和工业互联,项目达成后,工厂将实现铝轮圈年产能500万/PCS。

建立集团管控与协同经营平台,集团化信息化框架初步形成,能够满足集团化管理与业务运营的基本需要建设统一数据及业务管理平台

管控与协同纵深发展,打通链条与层级间信息壁垒;上下游协同,实现有限外联;供应商与客户门户。智能制造、智能工厂全面落地,深度融合信息化与自动化,生产智能化与智能化改造。

构建工业互联网平台:一体化贯通,全链条,全数据:产业链协同、智能制造、设备互联。

1)梳理物料分类及编码规则实现一物一码!(轮毂编码不变,通用物料新编码)新/旧物料分仓库管理,物料分类共计14大类,38个仓库,969家供应商。2)完善BOM结构,10000+细部料号,持续增加中,建立料号统一管理中心数据。

1)工序完工申报时系统自动根据工序铝屑理论单重自动生成单据2)单据记录生产工单和工作中心信息

工序成本依据生产工序流转过程,在流转过程中实现工序当中料、工、费等各项成本的归集及附加,精细化核算产品成本及为考核和管理分析提供数据支撑。

业务主管可以做到从请购到采购订单、到货、验收、暂估、发票到付情况随时掌握,以及从订单到出货计划、出货单、开票到应收、收款状况一目了然。财务核算人员可以联查各成本项来源,比如料(铝水)、工、费,可查看生产不良状态。

声明:本网转发此文章,旨在为读者提供更多信息资讯,所涉内容不构成投资、消费建议。文章事实如有疑问,请与有关方核实,文章观点非本网观点,仅供读者参考。